現(xiàn)貨庫存,2小時發(fā)貨,提供寄樣和解決方案

熱搜關(guān)鍵詞:

在新能源汽車電池管理系統(tǒng)(BMS)中,母線電壓普遍高于人體安全電壓,若系統(tǒng)絕緣性能下降,將引發(fā)漏電流增大,嚴(yán)重威脅人身安全。因此,構(gòu)建一套高精度、高可靠性的絕緣監(jiān)測機(jī)制成為BMS設(shè)計中的關(guān)鍵環(huán)節(jié)。

本文介紹一種基于納芯微固態(tài)繼電器NSI7258的絕緣監(jiān)測方案,通過測量電池正負(fù)母線對車身地的絕緣電阻Rp和Rn,實現(xiàn)對系統(tǒng)絕緣狀態(tài)的實時監(jiān)控,滿足GB 18384《電動汽車安全要求》中“絕緣電阻應(yīng)大于500Ω/V”的標(biāo)準(zhǔn)要求。如需NSI7258產(chǎn)品規(guī)格書、樣片測試、采購、BOM配單等需求,請加客服微信:13310830171。

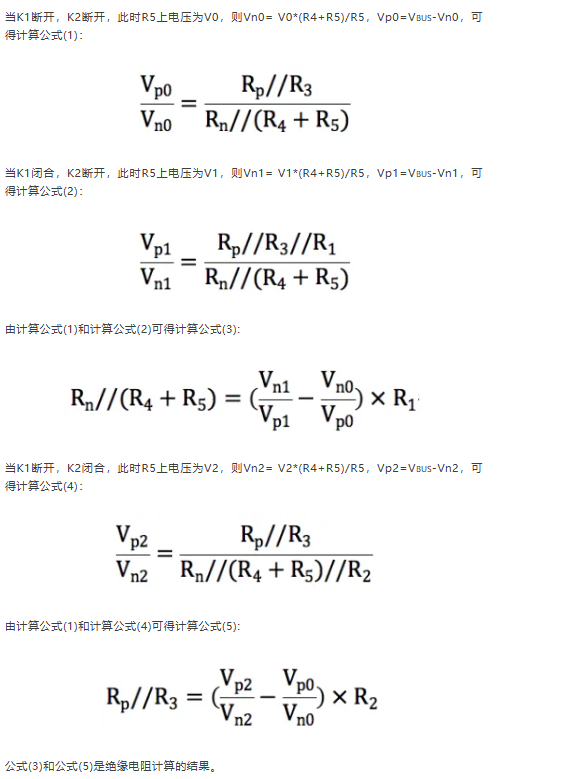

該方案采用電橋法進(jìn)行絕緣電阻檢測,其核心在于利用固態(tài)繼電器K1、K2切換測量路徑,結(jié)合分壓電阻網(wǎng)絡(luò)采樣電壓信號,最終由MCU計算出Rp和Rn的值。

如圖所示,系統(tǒng)每隔2~3秒執(zhí)行一次測量周期:

為確保ADC采樣精度并兼顧安全性,需綜合考慮以下因素:

ADC輸入電壓范圍匹配:R5/(R4+R5) × VBUS ≤ ADC最大輸入電壓;

抗干擾能力:R5應(yīng)小于ADC輸入阻抗的1/10,以降低誤差;

對絕緣阻抗影響:R1/R2應(yīng)遠(yuǎn)大于Rp/Rn,避免引入顯著偏差;

精度與誤報率控制:R2不宜過大,以增強Vp2與Vn2之間的差異性;

RC充放電時間常數(shù)(Settle Time):在存在Y電容的情況下,R1/R2應(yīng)適當(dāng)減小以加快響應(yīng)速度。

針對400V與800V系統(tǒng),推薦使用如下典型參數(shù)配置:

| 參數(shù) | 400V系統(tǒng) | 800V系統(tǒng) |

|---|---|---|

| R1/R2 | 10MΩ | 20MΩ |

| R3/R4 | 100MΩ | 200MΩ |

| R5 | 10kΩ | 10kΩ |

傳統(tǒng)機(jī)械繼電器壽命有限,PhotoMOS則受LED老化和溫度限制,可靠性難以滿足車規(guī)級要求。而NSI7258采用高性能電容隔離技術(shù),具備以下優(yōu)勢:

極低漏電流:<1μA,等效阻抗>800MΩ,測量誤差<0.05%,有效防止誤報警;

高可靠性:無光衰問題,支持高溫環(huán)境工作(>85°C),適用于長期運行;

EMC性能優(yōu)異:通過CISPR25 CLASS 5電磁兼容認(rèn)證,具備強抗擾能力;

封裝緊湊:節(jié)省PCB空間,便于集成部署。

在BCI、RI等高頻干擾測試中,隔離電容可能成為干擾電流通路。為防止高頻電流注入芯片內(nèi)部,建議采取以下措施:

將SSR置于高壓母線與電橋之間,經(jīng)大分壓電阻后再接入高壓端;

在低壓側(cè)添加磁珠,提升線路阻抗,抑制高頻電流進(jìn)入芯片;

K3保持常閉狀態(tài),提供干擾電流泄放路徑。

在±8kV ESD測試中,ESD電壓可能直接施加在隔離電容兩端,造成器件損壞。合理設(shè)計可有效緩解風(fēng)險:

使用兆歐級限流電阻串聯(lián)在ESD路徑上;

合理安排K1/K2/K3位置,避免直接連接高壓端;

PCB布線時避免跨層走線,減少寄生電容效應(yīng);

保證一次側(cè)與二次側(cè)物理隔離,滿足爬電距離與間隙要求。

根據(jù)實驗驗證結(jié)果,推薦采用如下布局原則:

一次側(cè)與二次側(cè)嚴(yán)格物理隔離,爬電距離符合CTI III級標(biāo)準(zhǔn);

避免高壓引腳附近大面積鋪地,防止空間電容形成低阻抗路徑;

磁珠附近避免接地銅皮,確保其濾波效果;

所有高速或敏感信號線遠(yuǎn)離高壓節(jié)點,降低耦合干擾。

經(jīng)實測,該設(shè)計方案可順利通過ISO11452-4 Level 4 BCI測試及±10kV系統(tǒng)ESD測試,具備良好的工程應(yīng)用價值。

隨著新能源汽車電壓平臺向800V演進(jìn),BMS系統(tǒng)的絕緣監(jiān)測需求日益嚴(yán)苛。基于NSI7258的絕緣監(jiān)測方案不僅實現(xiàn)了高精度測量,還通過合理的電路設(shè)計與布局優(yōu)化,提升了整體系統(tǒng)的電磁兼容性和長期穩(wěn)定性,是當(dāng)前主流BMS設(shè)計中值得借鑒的技術(shù)路徑。